- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Udforskende anvendelse af 3D-printteknologi i halvlederindustrien

2024-07-19

I en æra med hurtig teknologisk udvikling ændrer 3D-print, som en vigtig repræsentant for avanceret fremstillingsteknologi, gradvist ansigtet for traditionel fremstilling. Med den fortsatte modenhed af teknologi og reduktionen af omkostningerne har 3D-printteknologi vist brede anvendelsesmuligheder inden for mange områder, såsom rumfart, bilproduktion, medicinsk udstyr og arkitektonisk design, og har fremmet innovation og udvikling af disse industrier.

Det er værd at bemærke, at den potentielle indvirkning af 3D-printteknologi i det højteknologiske område af halvledere bliver stadig mere fremtrædende. Som hjørnestenen i udviklingen af informationsteknologi påvirker præcisionen og effektiviteten af halvlederfremstillingsprocesser ydeevnen og omkostningerne ved elektroniske produkter. Stillet over for behovene for høj præcision, høj kompleksitet og hurtig iteration i halvlederindustrien har 3D-printteknologi med dens unikke fordele bragt hidtil usete muligheder og udfordringer til halvlederfremstilling og er gradvist trængt ind i alle led ihalvlederindustrikæde, hvilket indikerer, at halvlederindustrien er ved at indlede en dybtgående forandring.

Derfor vil en analyse og udforskning af den fremtidige anvendelse af 3D-printteknologi i halvlederindustrien ikke kun hjælpe os med at forstå udviklingspulsen af denne banebrydende teknologi, men også give teknisk support og reference til opgradering af halvlederindustrien. Denne artikel analyserer de seneste fremskridt inden for 3D-printteknologi og dens potentielle anvendelser i halvlederindustrien og ser frem til, hvordan denne teknologi kan fremme halvlederfremstillingsindustrien.

3D-printteknologi

3D-print er også kendt som additiv fremstillingsteknologi. Dens princip er at bygge en tredimensionel enhed ved at stable materialer lag for lag. Denne innovative produktionsmetode undergraver den traditionelle fremstillings "subtraktive" eller "lige materiale" behandlingstilstand og kan "integrere" støbte produkter uden formhjælp. Der findes mange typer 3D-printteknologier, og hver teknologi har sine egne fordele.

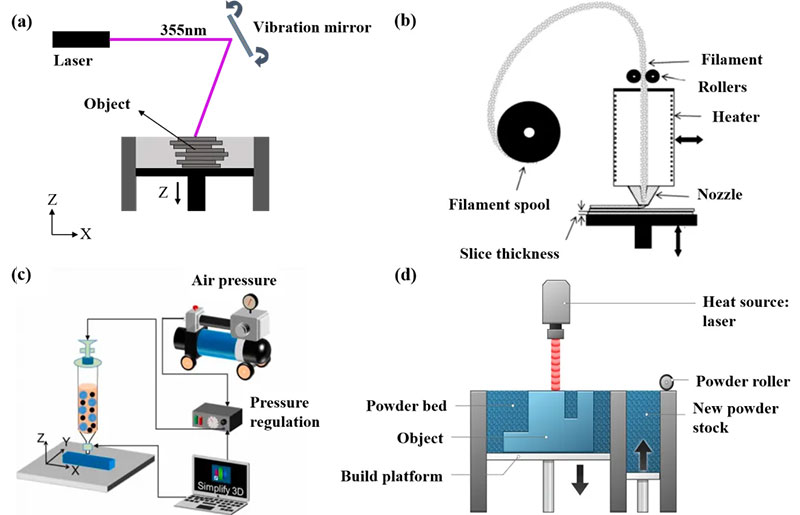

Ifølge støbeprincippet for 3D-printteknologi er der hovedsageligt fire typer.

✔ Fotohærdningsteknologi er baseret på princippet om ultraviolet polymerisation. Flydende lysfølsomme materialer hærdes med ultraviolet lys og stables lag for lag. På nuværende tidspunkt kan denne teknologi danne keramik, metaller og harpikser med høj støbepræcision. Det kan bruges inden for medicin, kunst og luftfartsindustrien.

✔ Sammensmeltet aflejringsteknologi, gennem det computerdrevne printhoved til at opvarme og smelte filamentet og ekstrudere det i henhold til en bestemt formbane, lag for lag, og kan danne plastik og keramiske materialer.

✔ Slurry Direct Write-teknologi bruger højviskositetsslam som blækmateriale, som opbevares i tønden og forbindes med ekstruderingsnålen og installeres på en platform, der kan fuldføre tredimensionel bevægelse under computerstyring. Gennem mekanisk tryk eller pneumatisk tryk skubbes blækmaterialet ud af dysen for kontinuerligt at ekstrudere på substratet for at danne, og derefter udføres den tilsvarende efterbehandling (flygtigt opløsningsmiddel, termisk hærdning, lyshærdning, sintring osv.) i henhold til materialeegenskaberne for at opnå den endelige tredimensionelle komponent. På nuværende tidspunkt kan denne teknologi anvendes til områderne biokeramik og fødevareforarbejdning.

✔Powder bed fusion teknologi kan opdeles i laserselektiv smelteteknologi (SLM) og laserselektiv sintringsteknologi (SLS). Begge teknologier bruger pulvermaterialer som forarbejdningsobjekter. Blandt dem er laserenergien i SLM højere, hvilket kan få pulveret til at smelte og størkne på kort tid. SLS kan opdeles i direkte SLS og indirekte SLS. Energien af direkte SLS er højere, og partiklerne kan sintres direkte eller smeltes for at danne binding mellem partikler. Derfor ligner direkte SLS SLM. Pulverpartiklerne gennemgår hurtig opvarmning og afkøling på kort tid, hvilket gør, at den støbte blok har stor indre belastning, lav samlet tæthed og dårlige mekaniske egenskaber; laserenergien af indirekte SLS er lavere, og bindemidlet i pulveret smeltes af laserstrålen, og partiklerne bindes. Efter at formningen er afsluttet, fjernes det indre bindemiddel ved termisk affedtning, og til sidst udføres sintring. Pulverbed-fusionsteknologi kan danne metaller og keramik og bruges i øjeblikket inden for rumfarts- og bilindustrien.

Figur 1 (a) Fotohærdningsteknologi; (b) Fused deposition teknologi; (c) Opslæmningsteknologi; (d) Pulver bed fusion teknologi [1, 2]

Med den kontinuerlige udvikling af 3D-printteknologi bliver dens fordele konstant demonstreret fra prototyping til færdige produkter. For det første, hvad angår friheden ved produktstrukturdesign, er den væsentligste fordel ved 3D-printteknologi, at den direkte kan fremstille komplekse strukturer af emner. Dernæst, med hensyn til materialevalg af støbeobjektet, kan 3D-printteknologi udskrive en række forskellige materialer, herunder metaller, keramik, polymermaterialer osv. Med hensyn til fremstillingsprocessen har 3D-printteknologi en høj grad af fleksibilitet og kan justere fremstillingsprocessen og parametrene efter de faktiske behov.

Halvleder industri

Halvlederindustrien spiller en afgørende rolle i moderne videnskab og teknologi og økonomi, og dens betydning afspejles i mange aspekter. Halvledere bruges til at bygge miniaturiserede kredsløb, som gør det muligt for enheder at udføre komplekse computer- og databehandlingsopgaver. Og som en vigtig søjle i den globale økonomi giver halvlederindustrien et stort antal job og økonomiske fordele for mange lande. Det fremmede ikke kun direkte udviklingen af elektronikfremstillingsindustrien, men førte også til væksten af industrier som softwareudvikling og hardwaredesign. Derudover på militær- og forsvarsområdet,halvlederteknologier afgørende for nøgleudstyr såsom kommunikationssystemer, radarer og satellitnavigation, hvilket sikrer national sikkerhed og militære fordele.

Diagram 2 "14. femårsplan" (uddrag) [3]

Derfor er den nuværende halvlederindustri blevet et vigtigt symbol på national konkurrenceevne, og alle lande udvikler den aktivt. mit lands "14. femårsplan" foreslår at fokusere på at understøtte forskellige vigtige "flaskehals"-forbindelser i halvlederindustrien, hovedsageligt inklusive avancerede processer, nøgleudstyr, tredje generations halvledere og andre områder.

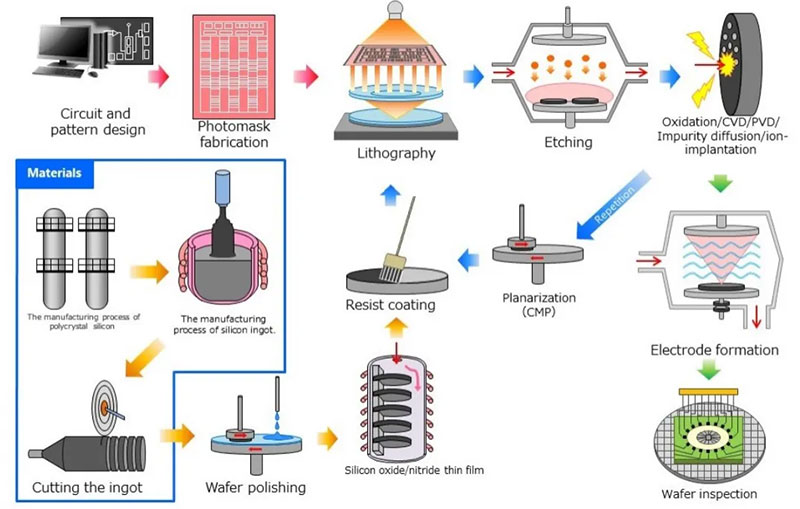

Diagram 3 Halvlederchipbehandlingsproces [4]

Fremstillingsprocessen for halvlederchips er ekstremt kompleks. Som vist i figur 3 omfatter det hovedsageligt følgende nøgletrin:wafer forberedelse, litografi,ætsning, tyndfilmaflejring, ionimplantation og emballagetestning. Hver proces kræver streng kontrol og præcis måling. Problemer i ethvert link kan forårsage skade på chippen eller forringelse af ydeevnen. Derfor stiller halvlederfremstilling meget høje krav til udstyr, processer og personale.

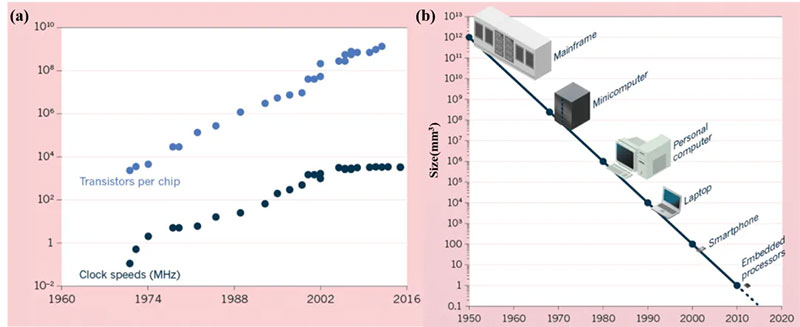

Selvom traditionel halvlederfremstilling har opnået stor succes, er der stadig nogle begrænsninger: For det første er halvlederchips meget integrerede og miniaturiserede. Med fortsættelsen af Moores lov (figur 4) fortsætter integrationen af halvlederchips med at stige, størrelsen af komponenter fortsætter med at skrumpe, og fremstillingsprocessen skal sikre ekstrem høj præcision og stabilitet.

Figur 4 (a) Antallet af transistorer i en chip fortsætter med at stige over tid; (b) Chipstørrelsen fortsætter med at krympe [5]

Hertil kommer kompleksiteten og omkostningsstyringen af halvlederfremstillingsprocessen. Halvlederfremstillingsprocessen er kompleks og er afhængig af præcisionsudstyr, og hvert led skal kontrolleres nøjagtigt. De høje udstyrsomkostninger, materialeomkostninger og F&U-omkostninger gør fremstillingsomkostningerne for halvlederprodukter høje. Derfor er det nødvendigt at fortsætte med at udforske og reducere omkostningerne og samtidig sikre produktudbytte.

Samtidig skal halvlederfremstillingsindustrien reagere hurtigt på markedets efterspørgsel. Med de hurtige ændringer i markedets efterspørgsel. Den traditionelle fremstillingsmodel har problemer med lang cyklus og dårlig fleksibilitet, hvilket gør det vanskeligt at imødekomme markedets hurtige iteration af produkter. Derfor er en mere effektiv og fleksibel fremstillingsmetode også blevet udviklingsretningen for halvlederindustrien.

Anvendelse af3D printi halvlederindustrien

På halvlederområdet har 3D-printteknologi også løbende demonstreret sin anvendelse.

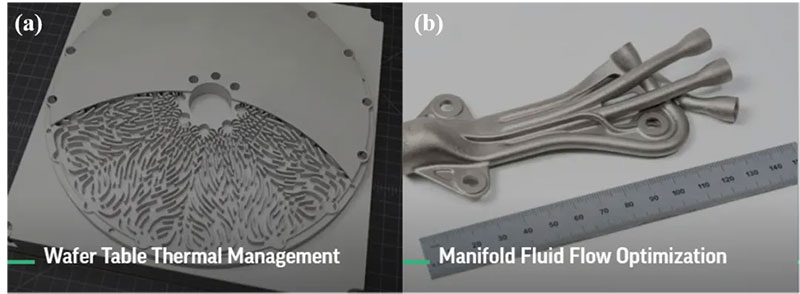

For det første har 3D-printteknologi en høj grad af frihed i strukturelt design og kan opnå "integreret" støbning, hvilket betyder, at mere sofistikerede og komplekse strukturer kan designes. Figur 5 (a), 3D System optimerer den interne varmeafledningsstruktur gennem kunstigt hjælpedesign, forbedrer den termiske stabilitet af wafertrinnet, reducerer den termiske stabiliseringstid for waferen og forbedrer udbyttet og effektiviteten af chipproduktion. Der er også komplekse rørledninger inde i litografimaskinen. Gennem 3D-print kan komplekse rørledningsstrukturer "integreres" for at reducere brugen af slanger og optimere gasstrømmen i rørledningen og derved reducere den negative påvirkning af mekanisk interferens og vibrationer og forbedre stabiliteten af spånbehandlingsprocessen.

Figur 5 3D-systemet bruger 3D-udskrivning til at danne dele (a) litografimaskine-wafer-stadiet; (b) manifoldrørledning [6]

Med hensyn til materialevalg kan 3D-printteknologi realisere materialer, der er svære at danne ved traditionelle forarbejdningsmetoder. Siliciumcarbidmaterialer har høj hårdhed og højt smeltepunkt. Traditionelle forarbejdningsmetoder er svære at forme og har en lang produktionscyklus. Dannelsen af komplekse strukturer kræver form-assisteret behandling. Sublimation 3D har udviklet en uafhængig 3D-printer med dobbeltdyse UPS-250 og forberedt siliciumkarbidkrystalbåde. Efter reaktionssintring er produktdensiteten 2,95 ~ 3,02 g/cm3.

Figur 6Siliciumcarbid krystalbåd[7]

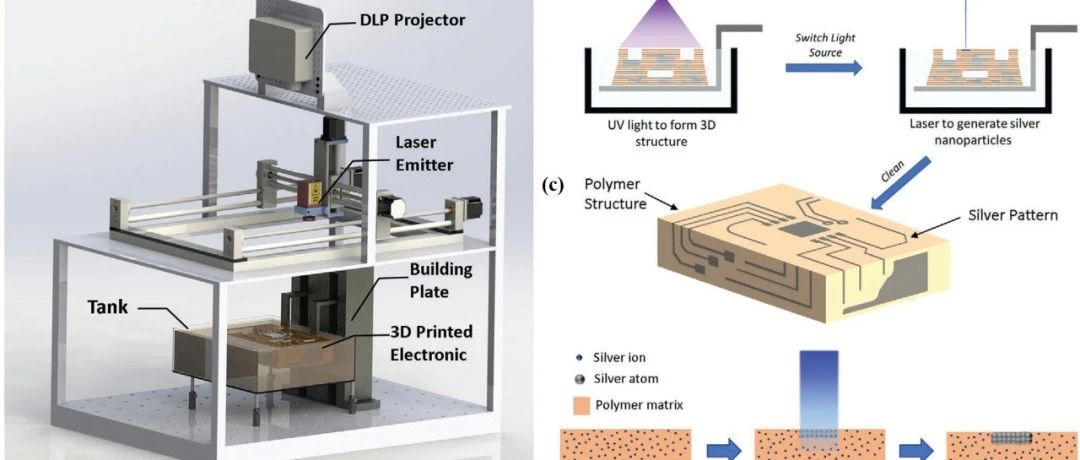

Figur 7 (a) 3D co-printing udstyr; (b) UV-lys bruges til at konstruere tredimensionelle strukturer, og laser bruges til at generere sølvnanopartikler; (c) Princippet om 3D co-printing af elektroniske komponenter[8]

Den traditionelle elektroniske produktproces er kompleks, og der kræves flere procestrin fra råvarer til færdige produkter. Xiao et al.[8] brugt 3D co-printing teknologi til selektivt at konstruere kropsstrukturer eller indlejre ledende metaller på friformede overflader til fremstilling af 3D elektroniske enheder. Denne teknologi involverer kun ét trykmateriale, som kan bruges til at bygge polymerstrukturer gennem UV-hærdning eller til at aktivere metalprækursorer i lysfølsomme harpikser gennem laserscanning for at producere nano-metalpartikler til dannelse af ledende kredsløb. Derudover udviser det resulterende ledende kredsløb en fremragende resistivitet så lav som ca. 6,12 µΩm. Ved at justere materialeformlen og bearbejdningsparametrene kan resistiviteten yderligere styres mellem 10-6 og 10Ωm. Det kan ses, at 3D co-printing teknologi løser udfordringen med multi-materiale deponering i traditionel fremstilling og åbner en ny vej for fremstilling af 3D elektroniske produkter.

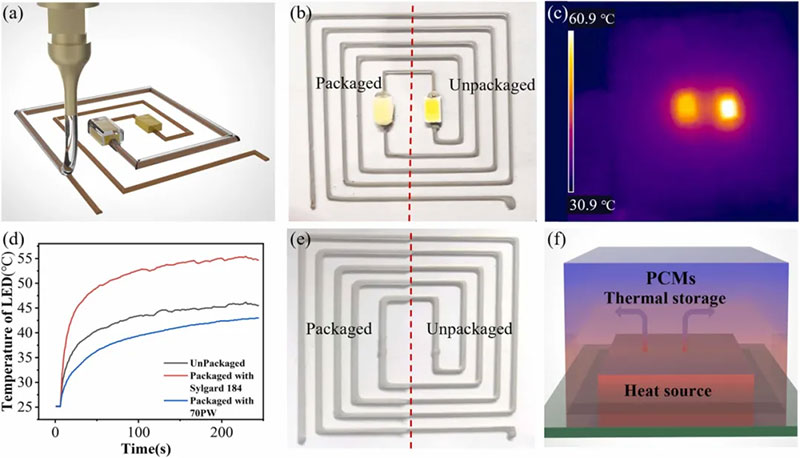

Chippakning er et nøgleled i halvlederfremstilling. Traditionel emballageteknologi har også problemer såsom kompleks proces, fejl i termisk styring og stress forårsaget af misforhold mellem termiske udvidelseskoefficienter mellem materialer, hvilket fører til emballagefejl. 3D-printteknologi kan forenkle fremstillingsprocessen og reducere omkostningerne ved direkte at printe emballagestrukturen. Feng et al. [9] forberedte elektroniske emballagematerialer med faseskift og kombinerede dem med 3D-printteknologi for at pakke chips og kredsløb. Faseskiftet elektronisk emballagemateriale udarbejdet af Feng et al. har en høj latent varme på 145,6 J/g og har betydelig termisk stabilitet ved en temperatur på 130°C. Sammenlignet med traditionelle elektroniske emballagematerialer kan dens køleeffekt nå 13°C.

Figur 8 Skematisk diagram over brug af 3D-printteknologi til nøjagtigt at indkapsle kredsløb med faseskift elektroniske materialer; (b) LED-chippen til venstre er blevet indkapslet med faseskift elektronisk emballagemateriale, og LED-chippen til højre er ikke blevet indkapslet; (c) Infrarøde billeder af LED-chips med og uden indkapsling; (d) Temperaturkurver under samme effekt og forskellige emballagematerialer; (e) Kompleks kredsløb uden LED-chip emballagediagram; (f) Skematisk diagram over varmeafledning af elektroniske emballagematerialer med faseskift [9]

Udfordringer ved 3D-printteknologi i halvlederindustrien

Selvom 3D-printteknologi har vist et stort potentiale ihalvlederindustrien. Der er dog stadig mange udfordringer.

Med hensyn til støbningsnøjagtighed kan den nuværende 3D-printteknologi opnå en nøjagtighed på 20μm, men det er stadig svært at opfylde de høje standarder for halvlederfremstilling. Med hensyn til materialevalg, selvom 3D-printteknologi kan danne en række forskellige materialer, er støbevanskeligheden for nogle materialer med specielle egenskaber (siliciumcarbid, siliciumnitrid osv.) stadig relativt høj. Med hensyn til produktionsomkostninger klarer 3D-print sig godt i små-batch-tilpasset produktion, men dens produktionshastighed er relativt langsom i storskalaproduktion, og udstyrsomkostningerne er høje, hvilket gør det vanskeligt at opfylde behovene for storskalaproduktion . Teknisk set, selvom 3D-printteknologi har opnået visse udviklingsresultater, er det stadig en ny teknologi på nogle områder og kræver yderligere forskning og udvikling og forbedringer for at forbedre dens stabilitet og pålidelighed.